Trivia 製品豆知識

工場の安全対策|5S取り組みと改善事例

製品豆知識2025/06/03

5S活動を取り組むことは安全対策をおこなううえで重要です。この記事では製造業を中心とした工場の管理者向けに5S活動を取り組む目的と重要性を解説し、具体的な5S活動の方法と成功事例をもとに紹介します。

1.工場の5S活動

1-1.5Sとは何か?

5Sは、「整理(Seiri)、整頓(Seiton)、清掃(Seisou)、清潔(Seiketsu)、しつけ(Shitsuke)」の頭文字を取ったものです。5S活動は、工場内の作業環境を整えるための基本的な活動で、業務の効率化や作業の安全性向上を目的としています。特に、整理・整頓によって無駄を省き、清掃と清潔で職場環境を保ち、躾によって規律を守ることで、全体として安全で快適な職場環境が実現されます。

なぜ、工場の安全対策において5Sが重要なのでしょうか?

工場は多くの機械や設備が稼働する場所であり、ヒューマンエラーや機械トラブルが事故に直結することが少なくありません。5Sを通じて現場の状況を整え、労働者が安心して働ける環境を構築することが、工場管理者に求められています。

| 5S | 内容 |

|---|---|

| 整理 | 不要なものを排除し、作業の無駄をなくす。 |

| 整頓 | 必要なものを使いやすい場所に配置し、作業の効率化を図る。 |

| 清掃 | 常に清潔な状態を維持し、トラブルを防止する。 |

| 清潔 | 清掃を徹底して作業環境の品質を保つ。 |

| しつけ | ルールやマニュアルに従い、継続的に改善する習慣を身につける。 |

1-2. 5S活動と安全管理の重要性

工場での安全管理において、「安全第一」は重要な指針です。しかし、安全な環境は一朝一夕には作れません。日々の5S活動を通じて、職場の秩序を維持し、危険要因を取り除くことが求められます。例えば、整理・整頓を徹底することで、物の置き場所が決まっており、必要なものをすぐに見つけられる状態が保たれます。これにより、作業中の無駄な動きが減り、事故のリスクも軽減されます。

また、清掃活動を通じて、設備や機械の状態を定期的に確認することができ、故障や異常を早期に発見することが可能になります。こうした継続した5S活動の小さな積み重ねが、大きな事故を未然に防ぐためのカギとなります。管理者は、従業員が自主的に5S活動を行えるよう、教育や指導を行うことが大切です。

①生産性と品質の安定

整理整頓の取り組みを進めることで、必要な道具や部品をすぐに見つけることができ作業効率が上がります。また清掃と清潔の徹底により、製品に異物混入や不良品の発生しにくくなり、品質管理がしやすくなります。整理・整頓によって、必要な部品やツールをすぐに見つけられるため、作業時間の短縮につながります。

②作業環境の安全性

不要なものを排除し必要な物だけを作業エリアに残すことで、作業スペースを広く確保し、安全な動線を確保します。そして5S活動により作業エリアや通路が明確になるため、事故や怪我のリスクが減り安全な職場環境を作ることができます。定期的な整理を行うことで、こうしたリスクが大幅に軽減されます。

③機械設備の長寿命化と維持

製造業において定期的に機械や設備を点検・清掃することで、設備の異常を早期に発見し未然に事故を防ぐことができます。特に機械の油漏れや異音などの兆候に早く気づくことで機器の寿命を延ばすだけでなく安全対策につながる事ができます。

④顧客からの信頼獲得

5S活動が継続し定着することで、清掃が徹底され異物混入のリスク低減により安定した品質の商品の生産につながり、納期が遅延するリスクを低減でき顧客への信頼獲得となります。そして顧客が工場見学を行う際、整理整頓が行き届いた工場は顧客に安心感を与え、取引先からの信頼感を高めます。

⑤従業員のモチベーション向上

清掃や整理整頓を行い整った作業環境は従業員の仕事に対する意識を高め、組織のやる気の向上につながります。また不要物の排除や効率的な動線の確保により、作業の無駄を減らしコスト削減に貢献できます。

現場の図面や写真だけでは、全てを把握するのは難しいため、正確なお見積りや必要な施工計画などを割り出すためにも大切な調査です。

2.工場の5Sの取り組み

2-1.必要なものと不要なものの区別「整理」

整理とは工場や倉庫内にある必要な物であるか否かを判断し、不要な物を捨てることを指します。工場内では、多くの資材や道具が使われますが、すべてが必要とは限りません。定期的に整理と処分を行うことで、現場のムダ取りが可能となり、作業スペースの有効活用にもつながります。

例えば、古くなった部品や使わなくなった道具が積み上がっていると、それが障害物となり、作業者が移動中につまずくリスクが高まります。また、不要な物が多いと、必要なものを探す手間が増え、作業効率が下がる原因になります。整理を行うことで、現場の安全性と効率を同時に向上させることが可能です。

2-2.視覚管理による効率化と安全性「整頓」

生産ラインや作業場の必要部品や工具などを最適な取り決め場所に配置することを指します。整頓が徹底されていると、必要な物をすぐに取り出せるため、作業効率が上がります。また、整頓は視覚管理と密接に関連しています。視覚管理とは、現場の状況を一目で把握できるように工夫することを意味します。

例えばラインテープやビニールカーテンを活用することで、物の置き場所の定位置を明確に区分することができます。特に、作業エリアと移動エリアを分けるためにラインテープを使用することで、フォークリフトや歩行者の動線を明確にし衝突事故を防ぐことができます。またビニールカーテンを使用することで、作業環境の温度管理や埃の飛散防止が可能となり清潔な作業エリアを維持できます。

2-3.清潔な作業環境がもたらすメリット「清掃」

現場での毎日の作業後に、工具や製造機械、そして工場内を掃除しメンテナンスすることを指します。清掃は単なる掃除ではなく、機械の点検や設備のチェックを行う機会でもあります。定期的な清掃を通じて、機械の異常や不具合を早期に発見でき、故障を未然に防ぐことができます。

清掃の習慣が根付くと、現場全体の衛生環境が向上し従業員の健康も守られます。特に食品工場や医薬品工場など、清潔さが求められる現場では、清掃を徹底することで異物混入のリスクを減らすことができます。清掃活動は、事故防止と品質管理の両面で重要な役割を果たします。

2-4.職場環境の維持と従業員の健康「清潔」

整理と整頓、清掃をすることで工場倉庫内を清潔に維持することを指します。清潔な環境は、従業員が快適に働ける職場づくりに欠かせません。また社内の清潔な環境は病気の予防にもつながり、結果として従業員の健康を守ります。

具体的には手洗いや消毒を徹底することで、ウイルスの感染リスクを低減することができます。また、清潔な作業環境を維持することは、従業員のモチベーション向上にも寄与します。ゴミや汚れがなく清潔な職場で働くことで、従業員は自分の働く環境に誇りを持ち、仕事に対する意識も高まります。

2-5.規律ある職場作りのポイント「躾(しつけ)」

整理、整頓、清掃、清潔を作業員全員が常日頃から徹底しておこなうことを指します。工場内では、作業手順や安全規則を守ることが求められますが、これを徹底するためには従業員の情報の共有とそれぞれ意識し段階を踏んで取り組むことが必要です。

躾を通じて規律を持った職場を作ることで、ヒューマンエラーが減少し、作業の安全性が高まります。例えば、定期的な安全教育を実施し、従業員が最新の安全対策を理解し、実践できるようにすることが重要です。また、作業標準化を行い、誰もが同じ手順で作業を進められるようにすることで、時間の短縮と現場の秩序が保たれます。

3.5Sの取り組みによる成功事例

※画像をクリックすると詳細の商品をご覧いただけます。

3-1.ビニールカーテンでエリア創り

①このようなお悩みはありませんか?

- 商品に虫が混入する事故を予防するため、倉庫に防虫エリアを創りたい。

- 工場内が暑い(または寒い)ため、空調の効いた作業エリアを創りたい。

- 資材置き場に不燃区画を作るように消防署から指示があった。

ビニールカーテンで建物全体を局所的に間仕切ることで、目的やエリアに適した環境を創ることができます。「防虫対策」「空調(冷暖房)効率化」「不燃区画」「クリーン空間」「暗室」などすることができます。

②ビニールカーテンの事例

工場や倉庫のエリア創りについてのビニールカーテンについては「業務用ビニールカーテンとは?工場や倉庫の間仕切りシート事例」で詳しく紹介していますのでご覧ください。

3-2.塗床による区画整理と防塵対策

①このようなお悩みはありませんか?

- 塗床の劣化により、ほこりや水が浸透しやすく清掃が非効率になる。

- 床が滑りやすく、作業員が転倒するリスクがある。

- 油や薬品が床に染み込み、清掃が困難になる。

②塗床とビニル床シートの施工事例

工場や倉庫の塗床施工についてはコラム「工場や施設の床といえば?知らないと損をする床の基礎知識」で詳しく紹介していますのでご覧ください。

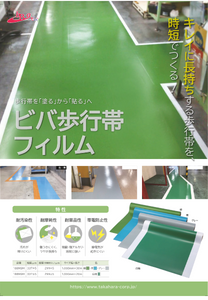

3-3.ラインテープで安全な通路を視覚化

①このようなお悩みはありませんか?

- 通路表示に使用しているラインテープがすぐにボロボロに破れて視認性が悪くなってしまう。

- 工場が24時間稼働しているため、通路表示の塗装施工が出来ない。

- 見学者用通路のラインテープが、黒ずんで通路のライン表示が見にくい。見学者が通るので見た目も気にしたい。

「耐久性」と「防汚性」を持つラインテープやフィルムを取り扱っております。作業者が安全に移動できる通路の明示性を維持し続けます。人や台車が行き交う通路を視覚化させて安全な通路を創ります。また、キズや汚れがつきにくいため、美観を損なわず常に明示させます。

②ラインテープの事例

ビバスーパーラインテープ

特傷や汚れがつきにくく、通常のラインテープよりはるかに長持ちします。光沢や発色も良いため、工場や倉庫の区画整理や通路表示、位置表示、停止位置の明示など、高い明示性と美観が求められるシーンに幅広くご使用いただけます。

ビバ歩行帯フィルム

歩行帯フィルムは従来塗装で表示していた歩行帯を、貼って作れる便利なシートです。塗装するよりも短時間で歩行帯を作ることができ、剥がすことも簡単にできるため、レイアウト変更も容易に行えます。

フォークリフトや台車が通る経路を明確にし、歩行者との動線が交錯しないようにラインテープで視覚的に区分することで、衝突事故を防ぎます。

3-4.床面表示シートによる危険箇所の視覚化

- 危険エリアを示すテープがすぐにボロボロになる。

- 指差し確認などの表示が破れたり汚れたりして表示内容が読めず、見落としてしまう。

- 危険箇所の注意表示を明示性の高いもので行いたい。

注意喚起の表示をおこない、常に綺麗な状態を保つことで見落としを軽減しヒヤリハットや事故の予防に貢献します。建物内の危険箇所エリアを視覚化させたいなど、建物内で危険視される場所を視覚化させて作業員に危険や注意を意識させることができます。

4.このコラムのまとめ

- 5Sは「整理、整頓、清掃、清潔、しつけ」の5つの活動から成り、工場の作業環境を整え、生産効率や安全性を向上させる基本的な取り組みです。

- 整理と整頓は、不要な物を排除し、必要な物を適切に配置することで作業効率を上げ、事故を防ぐ効果があります。

- 清掃や清潔の徹底により機械の故障を防ぎ、製品の品質管理や従業員の健康を守ることができます。

- しつけは従業員が規則を守り、常に改善を続ける文化を醸成します。

- 5Sの活動は生産性の向上だけでなく、作業環境の安全性向上、機械の寿命延長、従業員のモチベーション向上、さらには顧客からの信頼獲得にも繋がります。

- 特にビニールカーテンやラインテープなどを活用した視覚管理によって、工場内の区画整理や安全な作業エリアの確保が促進されます。

4-1.5Sについてのお問い合わせ

4-2.関連商品のカタログを見る

画像をクリックいただく事でダウンロードフォームが表示されます。

4-3.関連コラム

Guide初めての方へ

「石塚株式会社って?」「問い合わせの流れがわからない…」など当HPへ初めてお越しになられたお客様はこちらをご覧ください。

Contactお問合せ

私たちと一緒に新しいビジネスに挑戦してみたい企業の方はお気軽にお問い合わせください。